二、液压系统技术参数

主油泵、电机: 额定功率:55kw×2 额定转速:1480r/min

(一备一用) 额定流量:140mL/r 工作压力:14.8 MPa

循环泵、电机: 额定功率:1.1kw 额定转速:1400r/min

额定流量:45mL/r 工作压力:0.45 MPa

风冷却器: 额定功率:1.5kw 额定转速:1400r/min

电加热器: 2kw,6支,AC220V

蓄能器: 100L 4支

蓄能器充氮压力:9Mpa~10 Mpa

电磁阀控制电压:AC220V

系统清洁度: NAS8级

系统工作温度: 10~55℃ 工作温度70℃

工作介质:采用长城(或昆仑)牌L-HV-32# 低凝型抗磨液压油

油箱容积: 2000L

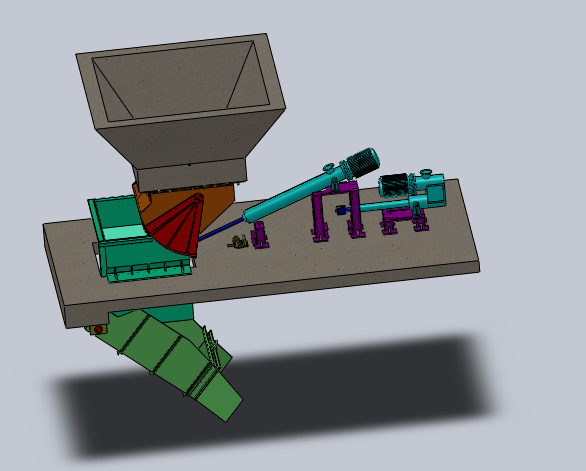

液压站外形尺寸:3000×2100×2200 (长×宽×高)

蓄能器外形尺寸:1875×500×2860 (长×宽×高)

.油缸运行速度的调节

所有油缸的运行速度均由各回路中的双路单向节流阀(图五)进行调节。砝码校正回路、装车闸门回路、缓冲仓配料闸门回路中的双路单向节

双路单向节流阀 (图五)

流阀,均安装在各自阀组的下层。松开调节螺杆的背紧螺母,用对角宽度为6mm的内六角板手(砝码校正回路为8mm内六角板手),顺时针转动则油缸速度减小,逆时针转动则油缸速度加快,调节好之后应及时将调节螺杆的背紧螺母紧好。装车溜槽回路中的双路单向节流阀,安装在阀组的下二层。松开调节螺杆的背紧螺母,用对角宽度为6mm的内六角板手,顺时针转动则油缸速度减小,逆时针转动则油缸速度加快,调节好之后应及时将调节螺杆的背紧螺母紧好。各油缸速度的调节以油缸运行中无明显的冲击为好。

五、系统的压力试验

检查系统中各钢管焊缝、接头处、联接法兰的耐压能力。

1.系统的耐压能力应达到系统工作压力的1.25~1.5倍。

2.试压前应排净管路内的空气,试压要分级进行,每升高3~5MPa压力,保压10分钟,检查各个焊缝、接头处有无渗漏,达到试验压力后保压15~30分钟无渗漏现象为合格。

六、蓄能器的充氮

液压系统中四个蓄能器均为皮囊式蓄能器(蓄能器皮囊的使用寿命一般为三年),蓄能器内充氮压力值设定为9.5MPa,作为液压泵的辅助动力源而地利用能量,其主要功能是液压系统储存在蓄能器中的液压油与主液压泵共同为液压系统供液,保证系统中各油缸瞬时需要的大流量而实现运动。充氮气的过程一定要采用的充氮加压车(见充氮车使用说明书)(或采用多瓶压力在13MPa的氮气和充氮工具与蓄能器对充),观察充氮工具上的压力表,蓄能器皮囊中的氮气压力达到9.5Mpa时,停止充气。切记不可采用其它气体。设备长时间不运行时应放气

安装过程中要保护好设备及管路上各处已经封好的管口,避免被二次污染。

6.液压钢管的切割应采用机械方法,切割的表面质量、管子焊接的坡口型式、加工方法和尺寸标准等,均应符合现行国家标准《工业管道工程施工及验收规范》的有关规定。

7.液压钢管对口焊缝质量不应Ⅱ级焊缝标准。

8.各液压钢管的焊接必须采用氩弧焊或采用氩弧焊打底、电弧焊盖面工艺,钢管外径小于30mm的焊接应全部采用氩弧焊,焊前打出焊缝坡口,清除掉管内口飞边毛刺及污物,焊后应保证焊缝美观整洁、角度不歪斜,并严格清除焊接飞溅物,焊缝应保证在21MPa压力下无渗漏现象。

9.各液压钢管在焊接之后,进行试组装,钢管的走向应相互平行、美观整洁;高压胶管总成的弯曲半径应在其允许之内。

10.管道敷设时,管子外壁与相邻管道的管件边缘距离不应小于10mm以上,同排管道的法兰或活接头应相互错开100mm以上。

-/gbadbfc/-

http://www.yzzyjx.net